电阻焊的点焊、缝焊、凸焊和对焊等都需使用电极,电极在焊接过程中用来向焊件传输焊接电流和焊接压力。有些电极还是焊模、具或定位装置。电阻焊中的电极材料除了应有较好的导电和导热性能外,还应能承受高温和高压。目前常用的电阻焊电极材料是铜及铜合金,在特殊焊接场合,可采用钨、钼及氧化铝等耐高温的粉末烧结材料作为电极。

1、电阻焊焊接电极的作用

(1)传导电流

焊接时,流过电极的电流因被焊金属的性质和厚度不同而不同,电流值可高达数千至数万安培,流过电极工作面的电流密度每平亳米可达数百至数千安培。例如点焊低碳钢时的电流密度为200-300A/mm²,点焊铝及铝合金时的电流密度为1000-2000A/mm²,是常用导线安全电流密度的数十至数百倍。

(2)传递压力

为了使接头连接牢固,产生飞溅、裂纹或疏松等缺陷以及保持焊接质量稳定,必须通过电极向焊件施加一定的焊接压力。

(3)散热

点焊焊接电流通过焊件所产生的热量,只有一小部分用于生成熔核,绝大部分热量通过电极的传导而散失掉。被焊板件越薄,电极散失的热量就越多,如果焊接产生的热量不易散失,电极便会升温而产生变形及黏附,使得熔核难以形成。

2、电阻焊焊接电极的应用

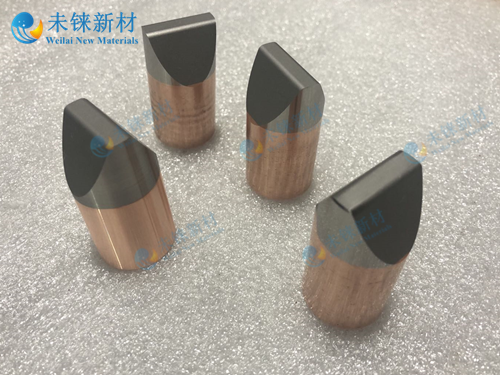

电阻焊技术是焊接薄钢板的主要工艺手段,它应用于各种薄钢板器件的制造过程,尤其在汽车制造工业中大量应用。后经大量研究试验,成功研制出一种新型烧结铜复合材料。该材料导电率高(约为纯铜的80%),使用这种电极可保持焊接中有足够的强大电流,因此使焊接质量得到保障。该材料退火温度高(约为780℃),使用这种电极可使其在高温下保持高的硬度,这样就大大减少了焊接过程中修磨电极的次数,提高了生产效率。电极寿命也明显提高。这种材料主要用作电阻焊电极,而电阻焊大量应用于汽车制造、航空工业、民用电器及新型建材等多方面。